Il y a un peu plus d’un an, j’ai publié un article donnant une position optimiste selon laquelle la pandémie de Covid-19 accélérerait considérablement l’innovation dans le secteur manufacturier, un domaine notoirement lent à adopter de nouvelles façons de penser et de travailler. Je disais dans l’article que nous allions assister à cinq ans d’accélération dans les dix-huit prochains mois. Nous avons fait les deux tiers du chemin, il est donc temps de faire le point.

Mes prédictions portaient sur trois tendances :

- Le paradigme du travail à distance et de la supervision à distance débloquerait enfin la réticence de longue date à mettre les données relatives à la fabrication dans le cloud.

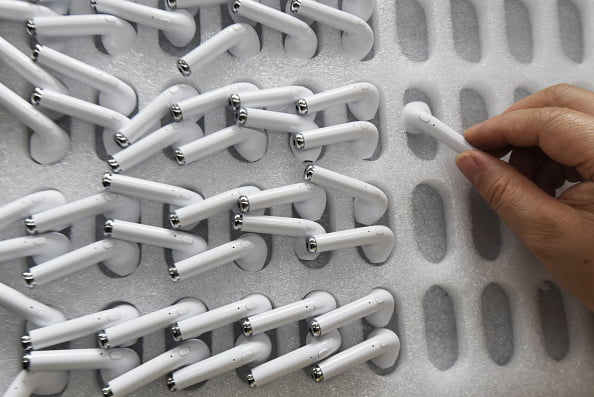

- L’automatisation des produits électroniques à cycle de vie court et à assemblage manuel deviendrait plus attrayante, car le risque lié au personnel l’emporterait sur le coût des projets d’automatisation à forte intensité de capital.

- La nécessité conduirait à l’adoption de solutions technologiques ciblées qui répondent à des problèmes spécifiques liés au travail à distance et aux défis de la supervision, et de nouvelles innovations viendraient plus tard.

Alors, comment se sont déroulées mes prédictions pour le secteur ? Chez Instrumental, nous nous sommes entretenus avec plus de 500 fabricants de produits électroniques au cours des 12 derniers mois. Les conversations que nous avons aujourd’hui ont fait un bond en avant par rapport à ce qu’elles étaient en mars 2020 : les responsables de l’ingénierie et des opérations ont une meilleure compréhension des offres logicielles modernes et sont prêts à agir en tant qu’agents de changement au sein de leurs entreprises.

Voici le chemin parcouru en 12 mois, et une nouvelle prédiction pour les 6 prochains mois.

Le déverrouillage du cloud a déverrouillé la chaîne d’approvisionnement

L’industrie manufacturière a été notoirement lente à adopter les technologies du cloud, en partie en raison de préoccupations dépassées concernant la sécurité comparative du stockage dans le cloud par rapport au stockage sur site. Aucun système informatique n’est totalement sécurisé : l’infrastructure moderne du cloud est souvent plus sécurisée que les solutions sur site, qui ne sont souvent pas mises à jour aussi souvent contre les exploits connus.

La pandémie a accéléré l’instabilité de la chaîne d’approvisionnement, car de nombreuses équipes de l’industrie électronique ont procédé à des délocalisations, à des quasi-délocalisations, à des déplacements de lignes et à d’autres méthodes de diversification de la chaîne d’approvisionnement afin d’améliorer l’agilité et d’éviter un blocage total de la production. Cette situation a accéléré l’adoption d’outils basés sur le cloud pour la gestion des lignes et de la chaîne d’approvisionnement et la collaboration à distance.

Il s’avère que si le besoin est suffisamment important, les innovateurs surmonteront des obstacles tels que l’évaluation de l’informatique et de la sécurité, et ils l’ont fait en force en 2020. Il s’agit d’une tendance particulièrement passionnante car elle ouvre une ère où les logiciels de fabrication passent de solutions sur site coûteuses et personnalisées à des logiciels agiles dans le cloud qui s’améliorent en permanence.

Maintenant que de nombreux fabricants de machines et d’équipements ont réussi à transférer leurs données dans le cloud via des services tels que AWS ou Snowflake, ils sont confrontés à un nouveau défi : que faire de toutes ces données. Les responsables de l’ingénierie et des opérations savent que leurs données sont précieuses, mais peu d’entre eux ont un plan stratégique complet pour passer d’un lac de données massif à des flux de données spécifiques à un cas d’utilisation qui alimentent et automatisent réellement les flux de travail. Ce sera la prochaine évolution.

L’automatisation ne se limite pas à la robotique

En mars dernier, j’ai parlé de l’essor de l’automatisation en mettant l’accent sur les programmes d’électronique grand public à cycle de vie rapide. Traditionnellement, ces programmes s’appuient sur des processus d’assemblage très manuels, car le court cycle de vie des produits ne permet pas une automatisation généralisée. Avec l’augmentation des risques pour la santé, les processus robotiques deviendraient plus attrayants et permettraient peut-être de réduire la densité des effectifs dans les usines.

Ce que je n’ai pas vu venir, c’est la rapidité avec laquelle l’industrie a commencé à s’intéresser, au-delà de la robotique, à d’autres formes d’automatisation des flux de travail, en mettant l’accent sur les processus qui dépendaient auparavant du partage des locaux ou de l’accès aux systèmes physiques.

Chez Instrumental, nous avons répondu à ce besoin par un effort massif pour appliquer notre Discover AI afin d’automatiser davantage les parties les plus longues et les plus inaccessibles des fonctions d’ingénierie et de qualité des produits à l’échelle. Comment les ingénieurs en conception de produits trouveront-ils les problèmes sans être sur la ligne ? Comment pourront-ils déterminer les causes profondes sans effectuer de démontage et d’expérimentation en personne, ou sans avoir accès à des ensembles de données pour établir des corrélations ? Nous avons résolu ces problèmes en 2020, ce qui a permis à nos clients de mettre en œuvre leurs programmes de lancement de nouveaux produits plus rapidement et plus efficacement qu’avant Covid. En fait, alors que 53% des programmes ont été retardés ou annulés en 2020, 100% des clients d’Instrumental ont livré leurs produits.

Avec cette vision élargie de l’automatisation, les innovateurs en électronique ont redéfini l’espace des problèmes au-delà de la robotique d’assemblage pour englober tous les flux de travail où les machines et l’IA peuvent opérer plus rapidement et plus efficacement que les humains. Cela s’étend à l’analyse corrélative, que notre plateforme automatise, à l’analyse des défaillances et à l’inspection en plusieurs étapes sur la ligne.

La nécessité a suscité une soif de solutions plutôt que de technologie

Si notre industrie est lente à évoluer, c’est en partie à cause de la quantité de supercheries qui a été vendue historiquement au nom de mots à la mode comme « transformation numérique » ou « fabrication intelligente ». Trop souvent, les spécialistes du matériel informatique comme nous se voient vendre de la « technologie » – une vaste réalisation technique qui pourrait résoudre un grand nombre de problèmes. Cela semble formidable dans une présentation de diapositives, mais nous avons pris conscience des mois d’intégration et de mise en œuvre nécessaires pour obtenir peu ou pas de valeur réelle.

La pandémie a obligé les dirigeants du secteur manufacturier à se former en tant qu’acheteurs, ce qui leur a permis de formuler des problèmes clairs et urgents nécessitant des solutions. L’éducation des acheteurs a obligé les fournisseurs de technologies de fabrication à s’orienter vers la production et la vente de solutions, c’est-à-dire de produits logiciels ciblés qui répondent à un besoin spécifique. Au lieu d’épater avec des diaporamas, les fournisseurs se penchent sur l’éducation de ces leaders afin qu’ils soient mieux équipés pour évaluer les solutions potentielles, comme l’intelligence artificielle adéquate pour la détection des défauts.

Le passage de la technologie aux solutions indique une étape clé dans l’évolution des logiciels de fabrication, motivée par des clients mieux informés qui ont désormais regardé au-delà de la fabrication de matériel et réalisé que de nombreuses possibilités d’amélioration des flux de travail et des processus existent déjà. Mieux informés, les dirigeants font avancer des directives urgentes, armés de nouveaux outils qui fonctionnent.

Quelle est la prochaine étape ? Un changement culturel vers la construction de hardware comme software

Avec une telle accélération au cours de l’année écoulée, à quoi pouvons-nous nous attendre au cours des six prochaines années ? En discutant avec des centaines d’entreprises au cours de l’année dernière et en observant comment les différents acteurs du marché ont répondu (ou non) aux défis liés au Covid, je constate une nouvelle tendance.

Pendant des décennies, l’électronique grand public a été dominée par des acteurs bien établis, fortement axés sur la gestion de la chaîne d’approvisionnement, l’exécution de la fabrication et les organisations de commande et de contrôle. Alors que les sociétés de logiciels dotées de petits groupes de matériel existaient bien avant la pandémie, en 2020, ces jeunes pousses ont explosé pour devenir des mastodontes de l’informatique, y compris des gammes de nouveaux produits vraiment innovants de Google, Facebook, Amazon et d’autres.

Parmi les entreprises avec lesquelles nous nous sommes entretenus cette année, celles dont les dirigeants avaient intégré les méthodes agiles de développement logiciel – mesurer les performances, décentraliser la prise de décision et collaborer en temps réel – semblaient mieux gérer les rebondissements de 2020 que leurs homologues à ADN matériel. Je n’ai fait le lien que lorsque des cadres des deux types d’entreprises se sont assis à une « table de Zoom » pour discuter de ce qu’ils avaient appris au cours de l’année : c’était frappant. Les cadres ayant un état d’esprit de développement agile se sont concentrés sur l’opérationnalisation de l’agilité, par opposition à l’hyper-optimisation pour des mesures dans le développement qui n’auraient pas d’importance avant la production des mois plus tard.

Ce changement crée une philosophie de développement de produits totalement différente : itérer rapidement, comprendre les données et réagir rapidement. Les dirigeants du secteur du hardware commencent à attendre le même moteur de données numériques que celui dont bénéficient les dirigeants du secteur du software depuis des décennies, afin de pouvoir évaluer en toute confiance et en temps réel, et prendre des décisions rapides. S’agit-il seulement d’une phase passagère qui s’estompera lorsque les ingénieurs seront de retour au bureau ? Peu probable. Ces dirigeants ont déjà constaté que la mesure de ce qui importe a accéléré leurs calendriers et leur a permis de livrer des produits de haute qualité avec de meilleurs paramètres financiers.

Ces leaders du développement hardware agile investissent sur le long terme et, dans les six prochains mois, ceux qui ne fonctionnent pas de cette manière commenceront à ressentir une pression pour faire de même.

Article traduit de Forbes US – Auteure : Anna-Katrina Shedletsky

<<< À lire également : Comment La 5G Va Créer 300 000 Emplois Dans Le Secteur Manufacturier >>>

Abonnez-vous au magazine papier

et découvrez chaque trimestre :

- Des dossiers et analyses exclusifs sur des stratégies d'entreprises

- Des témoignages et interviews de stars de l'entrepreneuriat

- Nos classements de femmes et hommes d'affaires

- Notre sélection lifestyle

- Et de nombreux autres contenus inédits